కోఆర్డినేట్ కొలత యంత్రాలు (CMMలు) - 3D కొలత పవర్హౌస్లు

3 - డైమెన్షనల్ మెజరింగ్ మెషీన్స్ (CMMలు) అని కూడా పిలువబడే మా CMMలు మా తనిఖీ నియమావళికి ప్రధాన కేంద్రాలు. క్రింద ఉన్న చిత్రంలో చూపిన విధంగా, అవి మైక్రాన్ - స్థాయి ఖచ్చితత్వంతో ఒక భాగం యొక్క కొలతలు కొలవగల అత్యంత ఖచ్చితమైన పరికరాలు.

CMMలు ఏరోస్పేస్ నుండి మెడికల్ వరకు విభిన్న పరిశ్రమలలో విస్తృతమైన అనువర్తనాలను కనుగొంటాయి. ఏరోస్పేస్లో, టర్బైన్ బ్లేడ్ల వంటి కీలకమైన భాగాలను తనిఖీ చేయడానికి వారిని నియమిస్తారు, అతి చిన్న కొలతలు కూడా పేర్కొన్న టాలరెన్స్లలో ఉన్నాయని నిర్ధారిస్తారు. వైద్య రంగంలో, వారు శస్త్రచికిత్సా పరికరాలు మరియు ఇంప్లాంట్ భాగాల ఖచ్చితత్వాన్ని ధృవీకరిస్తారు.

| స్పెసిఫికేషన్ | వివరాలు |

| కొలత పరిధి | [X] mm (పొడవు) x [Y] mm (వెడల్పు) x [Z] mm (ఎత్తు), వివిధ భాగాల పరిమాణాలకు అనుగుణంగా ఉంటుంది |

| ఖచ్చితత్వం | ±0.001 మిమీ వరకు, చాలా ఖచ్చితమైన కొలతలను అందిస్తుంది |

| ప్రోబ్ రకాలు | సాధారణ కొలతల కోసం టచ్-ట్రిగ్గర్ ప్రోబ్లు మరియు సంక్లిష్ట ఉపరితల ప్రొఫైలింగ్ కోసం స్కానింగ్ ప్రోబ్లతో అమర్చబడి ఉంటుంది |

| సాఫ్ట్వేర్ అనుకూలత | డేటా విశ్లేషణ మరియు రిపోర్టింగ్ కోసం పరిశ్రమలో అగ్రగామిగా ఉన్న మెట్రాలజీ సాఫ్ట్వేర్తో అనుసంధానించబడుతుంది |

కోఆర్డినేట్ కొలత యంత్రాలు (CMMలు) - 3D కొలత పవర్హౌస్లు

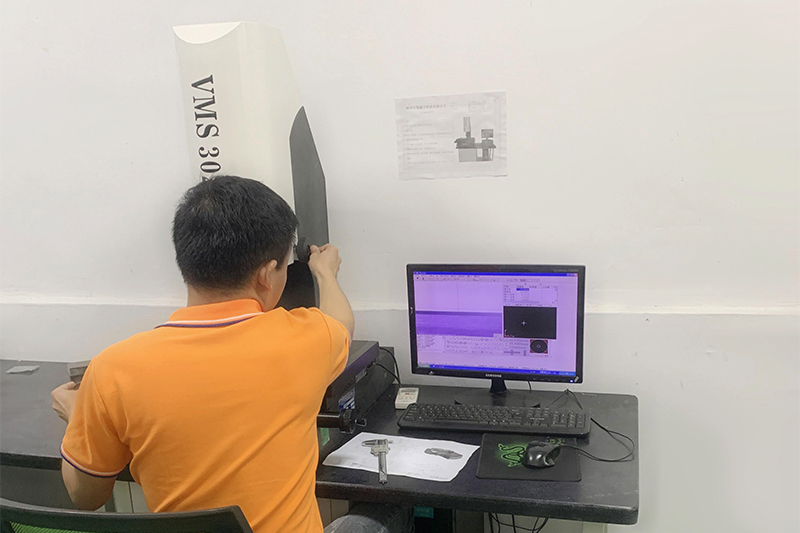

భాగాలను స్పర్శరహితంగా తనిఖీ చేయడానికి ఆప్టికల్ కంపారిటర్లు ఎంతో అవసరం. చిత్రం ఆప్టికల్ కంపారిటర్ యొక్క పని సూత్రాన్ని ప్రదర్శిస్తుంది, ఇక్కడ భాగాన్ని పెద్దదిగా చేసి కొలత కోసం స్క్రీన్పై ప్రొజెక్ట్ చేస్తారు.

ఇవి ముఖ్యంగా ఎలక్ట్రానిక్స్ పరిశ్రమలో ఉపయోగకరంగా ఉంటాయి, ఇక్కడ చిన్న మరియు సంక్లిష్టమైన భాగాలను తనిఖీ చేయాలి. ఉదాహరణకు, మైక్రో-కనెక్టర్ల కొలతలు లేదా సర్క్యూట్ బోర్డ్ జాడల అమరికను కొలవడానికి వీటిని ఉపయోగించవచ్చు. టూల్-అండ్-డై పరిశ్రమలో, అచ్చులు మరియు డైల ఖచ్చితత్వాన్ని తనిఖీ చేయడానికి ఆప్టికల్ కంపారిటర్లను ఉపయోగిస్తారు.

| స్పెసిఫికేషన్ | వివరాలు |

| మాగ్నిఫికేషన్ పరిధి | [కనిష్ట మాగ్నిఫికేషన్]x నుండి [గరిష్ట మాగ్నిఫికేషన్]x వరకు, వివిధ భాగాల పరిమాణాలు మరియు తనిఖీ అవసరాలకు సర్దుబాటు చేయవచ్చు |

| ఇమేజ్ రిజల్యూషన్ | అధిక రిజల్యూషన్ ఇమేజింగ్, ఇది చక్కటి వివరాలను స్పష్టంగా చూడటానికి వీలు కల్పిస్తుంది. |

| కొలత ఖచ్చితత్వం | విశ్వసనీయ ఫలితాలను నిర్ధారిస్తూ, రేఖీయ కొలతలకు ±0.005 మిమీ |

| ప్రకాశం వ్యవస్థ | పార్ట్ విజిబిలిటీని మెరుగుపరచడానికి వేరియబుల్ - ఇంటెన్సిటీ మరియు మల్టీ - యాంగిల్ ఇల్యూమినేషన్ ఫీచర్లు |

డిజిటల్ ఎత్తు గేజ్లు - ఖచ్చితమైన నిలువు కొలతలు (2.5D ప్రొజెక్టర్)

డిజిటల్ ఎత్తు గేజ్లు, తరచుగా 2.5 - డైమెన్షనల్ మెజరింగ్ టూల్స్ అని పిలుస్తారు, ఇవి మా తనిఖీ ప్రక్రియలో కీలక పాత్ర పోషిస్తాయి. క్రింద ఉన్న చిత్రం ఉపయోగంలో ఉన్న డిజిటల్ ఎత్తు గేజ్ను చూపిస్తుంది, ఇది వర్క్పీస్ యొక్క ఎత్తును ఖచ్చితత్వంతో కొలుస్తుంది.

ఈ గేజ్లను తయారీ సెట్టింగ్లలో భాగాల ఎత్తు, లోతు మరియు దశల ఎత్తులను కొలవడానికి విస్తృతంగా ఉపయోగిస్తారు. ఆటోమోటివ్ మరియు సెమీకండక్టర్ పరిశ్రమలలో కనిపించే ఖచ్చితత్వ-యంత్ర భాగాల ఉత్పత్తిలో ఇవి చాలా విలువైనవి.

| స్పెసిఫికేషన్ | వివరాలు |

| కొలత పరిధి | [కనిష్ట ఎత్తు] - [గరిష్ట ఎత్తు] మిమీ, విస్తృత శ్రేణి పార్ట్ ఎత్తులకు అనుకూలం |

| ఖచ్చితత్వం | ±0.01 మిమీ, నమ్మదగిన నిలువు కొలతలను అందిస్తుంది |

| డిస్ప్లే రకం | సులభంగా చదవడానికి మరియు డేటా రికార్డింగ్ కోసం డిజిటల్ డిస్ప్లే |

| ప్రోబ్ ఎంపికలు | వివిధ రకాల ఉపరితలాలకు వివిధ ప్రోబ్ చిట్కాలతో లభిస్తుంది |

కాఠిన్యం పరీక్షకులు

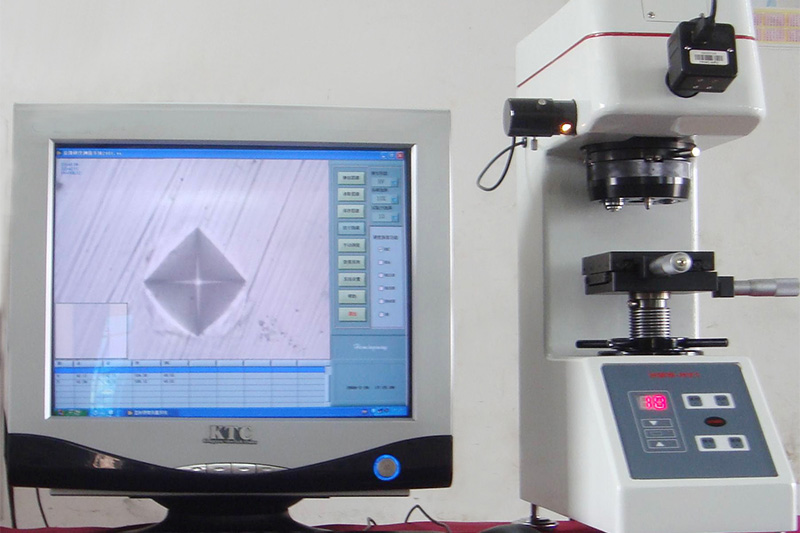

మా యంత్ర ప్రక్రియలలో ఉపయోగించే పదార్థాల నాణ్యతను నిర్ధారించడానికి కాఠిన్యం పరీక్ష చాలా అవసరం. క్రింద ఉన్న చిత్రం లోహ నమూనా యొక్క కాఠిన్యాన్ని కొలవడానికి ఉపయోగించే కాఠిన్యం టెస్టర్ను చూపిస్తుంది.

లోహపు పని పరిశ్రమలో, ముడి పదార్థాలు మరియు పూర్తయిన భాగాల నాణ్యతను ధృవీకరించడంలో కాఠిన్యం పరీక్ష సహాయపడుతుంది. ఉదాహరణకు, గేర్ల ఉత్పత్తిలో, కాఠిన్యం పరీక్ష పదార్థం ఆపరేషన్ సమయంలో అధిక లోడ్లు మరియు ఒత్తిళ్లను తట్టుకోగలదని నిర్ధారిస్తుంది. విభిన్న పదార్థాలు మరియు పరీక్ష అవసరాలను తీర్చడానికి మేము రాక్వెల్, బ్రినెల్ మరియు వికర్స్తో సహా వివిధ రకాల కాఠిన్యం పరీక్షకులను ఉపయోగిస్తాము.

| స్పెసిఫికేషన్ | వివరాలు |

| కాఠిన్యం స్కేల్ కవరేజ్ | రాక్వెల్: A, B, C స్కేల్స్; బ్రైన్నెల్: HBW స్కేల్; విక్కర్స్: HV స్కేల్ |

| టెస్టింగ్ ఫోర్స్ రేంజ్ | వివిధ పదార్థ కాఠిన్యం స్థాయిలకు అనుగుణంగా సర్దుబాటు చేయగల పరీక్షా శక్తులు |

| ఇండెంటర్ రకాలు | ప్రతి కాఠిన్యం స్కేల్కు తగిన ఇండెంటర్లతో అమర్చబడి ఉంటుంది |

| ఖచ్చితత్వం | స్కేల్ ఆధారంగా ±[X] కాఠిన్యం యూనిట్లలోపు అధిక ఖచ్చితత్వ కొలతలు |

ఉపరితల కరుకుదనం పరీక్షకులు

ఉపరితల కరుకుదనం అనేక అనువర్తనాల్లో కీలకమైన అంశం, మరియు మా ఉపరితల కరుకుదనం పరీక్షకులు ఈ పరామితిని ఖచ్చితంగా కొలవడానికి రూపొందించబడ్డాయి. చిత్రం ఉపయోగంలో ఉన్న ఉపరితల కరుకుదనం పరీక్షకుడిని చూపిస్తుంది, యంత్ర భాగం యొక్క ఉపరితలాన్ని స్కాన్ చేస్తుంది.

ఆటోమోటివ్ మరియు తయారీ వంటి పరిశ్రమలలో, ఉపరితల కరుకుదనం భాగాల పనితీరు మరియు మన్నికను ప్రభావితం చేస్తుంది. ఉదాహరణకు, ఇంజిన్ భాగాలలో, సరైన ఉపరితల ముగింపు ఘర్షణను తగ్గిస్తుంది మరియు సామర్థ్యాన్ని పెంచుతుంది. మా ఉపరితల కరుకుదనం పరీక్షకులు Ra (అంచనా వేసిన ప్రొఫైల్ యొక్క అంకగణిత సగటు విచలనం) మరియు Rz (అంచనా వేసిన పొడవులోని ఐదు ఎత్తైన శిఖరాలు మరియు ఐదు లోతైన లోయల సగటు ఎత్తు) వంటి వివిధ కరుకుదనం పారామితులను కొలవగలరు.

| స్పెసిఫికేషన్ | వివరాలు |

| కొలత పరిధి | Ra: [కనిష్ట Ra విలువ] - [గరిష్ట Ra విలువ] µm, విస్తృత శ్రేణి ఉపరితల ముగింపులకు అనుకూలం |

| సెన్సార్ రకం | ఖచ్చితమైన ఉపరితల ప్రొఫైలింగ్ కోసం అధిక-ఖచ్చితత్వ స్టైలస్ సెన్సార్లు |

| నమూనా పొడవు | వివిధ పరిశ్రమ ప్రమాణాలకు అనుగుణంగా సర్దుబాటు చేయగల నమూనా పొడవు |

| డేటా అవుట్పుట్ | నాణ్యత నియంత్రణ వ్యవస్థలతో సులభంగా అనుసంధానం కావడానికి వివిధ ఫార్మాట్లలో డేటాను అవుట్పుట్ చేయగలదు |

సూక్ష్మదర్శినిలు

భాగాల ఉపరితలంపై సూక్ష్మ వివరాలను పరిశీలించడానికి మైక్రోస్కోపులు అమూల్యమైనవి. క్రింద ఉన్న చిత్రంలో అధిక మాగ్నిఫికేషన్ వద్ద ఒక భాగాన్ని పరిశీలించడానికి మైక్రోస్కోప్ ఉపయోగించబడుతుందని చూపిస్తుంది.

ఎలక్ట్రానిక్స్ మరియు ఆభరణాల పరిశ్రమలలో, టంకం కీళ్ల నాణ్యత, విలువైన లోహాల ఉపరితల ముగింపు మరియు సూక్ష్మ-భాగాల సమగ్రతను తనిఖీ చేయడానికి మైక్రోస్కోప్లను ఉపయోగిస్తారు. అవి మా తనిఖీ బృందానికి కంటితో కనిపించని లోపాలు మరియు లోపాలను గుర్తించడానికి వీలు కల్పిస్తాయి.

| స్పెసిఫికేషన్ | వివరాలు |

| మాగ్నిఫికేషన్ పరిధి | [కనిష్ట మాగ్నిఫికేషన్]x నుండి [గరిష్ట మాగ్నిఫికేషన్]x వరకు, వివిధ స్థాయిలలో వివరణాత్మక తనిఖీకి వీలు కల్పిస్తుంది |

| ప్రకాశం వ్యవస్థ | నమూనా యొక్క స్పష్టమైన దృశ్యమానత కోసం ప్రకాశవంతమైన LED ప్రకాశంతో అమర్చబడింది |

| ఇమేజ్ క్యాప్చర్ సామర్థ్యం | కొన్ని నమూనాలు డాక్యుమెంటేషన్ మరియు విశ్లేషణ కోసం ఇమేజ్ క్యాప్చర్కు మద్దతు ఇస్తాయి |

| ఫోకస్ సర్దుబాటు | వివిధ లోతుల వద్ద పదునైన ఇమేజింగ్ కోసం ఖచ్చితమైన ఫోకస్ సర్దుబాటు |

మైక్రోమీటర్లు

మైక్రోమీటర్లు అనేవి చాలా ఖచ్చితమైన రేఖీయ కొలతలు తీసుకోవడానికి ఉపయోగించే ఖచ్చితత్వ-కొలిచే సాధనాలు. క్రింద ఉన్న చిత్రం స్థూపాకార భాగం యొక్క వ్యాసాన్ని కొలవడానికి మైక్రోమీటర్ను ఉపయోగిస్తున్నట్లు చూపిస్తుంది.

షాఫ్ట్ల వ్యాసం, పదార్థాల మందం మరియు రంధ్రాల లోతును కొలవడానికి వీటిని సాధారణంగా యంత్ర కార్యకలాపాలలో ఉపయోగిస్తారు. మైక్రోమీటర్లు వాటి అధిక ఖచ్చితత్వానికి ప్రసిద్ధి చెందాయి మరియు ఏదైనా ఖచ్చితత్వ - తయారీ వాతావరణంలో ముఖ్యమైన సాధనం.

| స్పెసిఫికేషన్ | వివరాలు |

| కొలత పరిధి | [కనిష్ట కొలత] - [గరిష్ట కొలత] mm, వివిధ అనువర్తనాలకు వివిధ పరిధులలో లభిస్తుంది |

| ఖచ్చితత్వం | ±0.001 మిమీ, అత్యంత ఖచ్చితమైన రేఖీయ కొలతలను అందిస్తుంది |

| అన్విల్ మరియు స్పిండిల్ డిజైన్ | ఖచ్చితత్వం - స్థిరమైన మరియు నమ్మదగిన కొలతల కోసం గ్రౌండ్ అన్విల్స్ మరియు స్పిండిల్స్ |

| లాకింగ్ యంత్రాంగం | కొలతను స్థానంలో ఉంచడానికి లాకింగ్ మెకానిజంతో అమర్చబడి ఉంటుంది |

కాలిపర్స్

కాలిపర్లు అనేవి బహుముఖ కొలత సాధనాలు, వీటిని భాగాల అంతర్గత, బాహ్య మరియు లోతు కొలతలు కొలవడానికి ఉపయోగించవచ్చు. క్రింద ఉన్న చిత్రం ఒక భాగం యొక్క వెడల్పును కొలవడానికి ఉపయోగించే డిజిటల్ కాలిపర్ను చూపిస్తుంది.

చెక్క పని నుండి లోహ తయారీ వరకు వివిధ పరిశ్రమలలో వీటిని విస్తృతంగా ఉపయోగిస్తున్నారు. తయారీ ప్రక్రియలో త్వరిత కొలతలు తీసుకోవడానికి కాలిపర్లు అనుకూలమైన మరియు ఖచ్చితమైన మార్గాన్ని అందిస్తాయి.

| స్పెసిఫికేషన్ | వివరాలు |

| మాగ్నిఫికేషన్ పరిధి | [కనిష్ట మాగ్నిఫికేషన్]x నుండి [గరిష్ట మాగ్నిఫికేషన్]x వరకు, వివిధ స్థాయిలలో వివరణాత్మక తనిఖీకి వీలు కల్పిస్తుంది |

| ప్రకాశం వ్యవస్థ | నమూనా యొక్క స్పష్టమైన దృశ్యమానత కోసం ప్రకాశవంతమైన LED ప్రకాశంతో అమర్చబడింది |

| ఇమేజ్ క్యాప్చర్ సామర్థ్యం | కొన్ని నమూనాలు డాక్యుమెంటేషన్ మరియు విశ్లేషణ కోసం ఇమేజ్ క్యాప్చర్కు మద్దతు ఇస్తాయి |

| ఫోకస్ సర్దుబాటు | వివిధ లోతుల వద్ద పదునైన ఇమేజింగ్ కోసం ఖచ్చితమైన ఫోకస్ సర్దుబాటు |

ప్లగ్ గేజ్లు

రంధ్రాలు మరియు బోర్ల అంతర్గత వ్యాసాన్ని తనిఖీ చేయడానికి ప్లగ్ గేజ్లను ఉపయోగిస్తారు. కింది చిత్రం వర్క్పీస్లోని రంధ్రం తనిఖీ చేయడానికి ఉపయోగించే ప్లగ్ గేజ్ల సమితిని చూపిస్తుంది.

ఇంజిన్ సిలిండర్లు, వాల్వ్లు మరియు పైపులు వంటి భాగాల తయారీలో, ప్లగ్ గేజ్లు అంతర్గత వ్యాసాలు పేర్కొన్న సహనాలను చేరుకునేలా చూస్తాయి. అవి రంధ్రం-సంబంధిత కొలతలలో నాణ్యత నియంత్రణ కోసం సరళమైన కానీ అత్యంత ప్రభావవంతమైన సాధనాలు.

| స్పెసిఫికేషన్ | వివరాలు |

| గేజ్ వ్యాసం పరిధి | [కనిష్ట వ్యాసం] - [గరిష్ట వ్యాసం] mm, వివిధ రంధ్రాల వ్యాసాలకు సరిపోయేలా వివిధ పరిమాణాలలో లభిస్తుంది |

| సహన తరగతి | ఖచ్చితమైన ఫిట్ ధృవీకరణ కోసం H7, H8 మొదలైన నిర్దిష్ట టాలరెన్స్ తరగతులకు తయారు చేయబడింది |

| పదార్థం | మన్నిక మరియు ధరించడానికి నిరోధకత కోసం అధిక-నాణ్యత గట్టిపడిన ఉక్కుతో తయారు చేయబడింది |

| ఉపరితల ముగింపు | తనిఖీ చేయబడుతున్న భాగానికి నష్టం జరగకుండా ఉండటానికి మృదువైన ఉపరితల ముగింపు |